2019年初春,中国科学技术大学MBA1804班的同学们,怀揣着对智能制造与供应链管理的好奇,走进了全球最大的PC研发和制造基地之一——联宝(合肥)科技有限公司。此次考察,并非泛泛的工厂参观,而是以一台极具代表性的联想“Yoga”系列变形笔记本为线索,深入探究其从概念到成品背后,精密如“工程测量”般的全流程故事。

序章:需求“测量”——市场与创意的交汇点

考察伊始,联宝科技的工程师便指出,每一台Yoga笔记本的诞生,都始于一次精准的“需求测量”。这并非使用尺规,而是通过海量市场数据分析、用户行为研究和前沿技术洞察,精确“测绘”出消费者对于便携性、性能、设计美感和创新交互的期待坐标。Yoga独特的360度翻转铰链设计,便是为了精准命中用户对“笔记本、平板、帐篷、站立”四种模式无缝切换的需求痛点。MBA同学们认识到,卓越的制造,始于对市场需求的毫米级理解。

第一章:设计“放样”——虚拟空间的精密建模

在研发设计中心,同学们目睹了如何在虚拟空间进行“工程放样”。高级CAD/CAE软件构成了数字化的三维坐标体系,每一个部件——从主板上的微型电容到标志性的铰链,其尺寸、公差、材料属性、散热路径都被精确“测量”和模拟。尤其是那个承载变形功能的铰链,其内部超过200个精密零件,需要在软件中进行数万次的运动仿真和疲劳测试,确保数万次翻转后依然稳固如初。这种基于数字孪生的“测量”,将物理世界的不确定性降至最低,为后续制造铺设了精确的蓝图。

第二章:供应链“测绘”——全球资源的坐标整合

联宝科技作为联想全球供应链的核心枢纽,其物料管理本身就是一套复杂的“测绘系统”。一块主板可能包含来自全球数十家供应商的数百个元器件。联宝的供应链管理系统,如同一个动态的全球资源地图,实时“测量”并追踪每一颗芯片、每一片屏幕的位置、库存状态和交期。通过精准的需求预测和库存“测控”,确保每天数千种物料能如同时钟般精准地抵达生产线,满足每小时数千台笔记本的节拍生产。MBA学员们对此深感震撼,这正是运营管理课程中JIT(准时制生产)与供应链协同在现实中的极致体现。

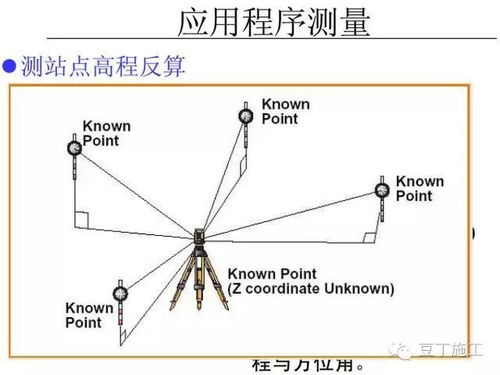

第三章:生产线“实测”——机器与工艺的微观世界

走进SMT(表面贴装技术)车间和组装线,真正的“工程测量”达到了微米级。高速贴片机在以毫米为单位的PCB板上,以0.01毫米的精度“放置”元器件。自动光学检测仪(AOI)如同最挑剔的质检员,对每个焊点进行高精度“扫描测量”,任何微小的虚焊或偏移都无所遁形。在关键的铰链组装工位,自动化设备配合传感器,对扭力、阻尼进行百分百的实时测量与校准,确保每一台Yoga的翻转手感都达到设计标准。这里,测量即是制造,数据即是质量。

第四章:品质“校验”——全生命周期的质量坐标系

产品的测量并未止步于下线。在可靠性实验室,Yoga笔记本经历了严酷的“极限测量”:高低溫冲击、跌落、震动、键盘敲击寿命测试……这些测试旨在“测量”产品在整个生命周期内可能遇到的各种应力坐标,并将数据反馈回设计与制造环节,形成闭环。品质管理,就是在时间与环境维度上,为产品建立一道坚固的坐标防线。

终章:价值“丈量”——从产品到体验的升华

考察尾声,同学们与联宝管理层进行了深入交流。大家领悟到,联宝科技制造的不仅是一台硬件设备,更是一种可靠的移动计算体验。最终的“测量”标尺,握在用户手中——是打开笔记本那一瞬的愉悦,是翻转屏幕时的顺滑与稳定,是长期使用后的信赖。这种对用户体验的终极追求,驱动着从工程测量到供应链测绘的每一个环节精益求精。

考察后记:管理思维的“重新校准”

对于MBA1804班的同学们而言,这次联宝之行,无疑是一次管理思维的“重新校准”。它生动地揭示,现代高端制造的本质,是在市场、设计、供应链、生产、品质的全域空间内,进行持续、精密的数据“测量”与价值“整合”。一台优雅灵动的Yoga笔记本背后,是一套比其物理结构更为复杂和精密的“管理系统工程”。这趟旅程,让课本上的理论坐标,在现实的工业地图上,找到了清晰而深刻的投影。